编者按:“新质生产力”,起点是“新”,关键在“质”,落脚于“生产力”,具有高科技、高效能、高质量特征,符合新发展理念的先进生产力质态。而专精特新中小企业以专注铸专长、以配套强产业,以创新赢市场,是中小企业群体中的优秀代表,“新质生产力”信号鲜明。

即日起,岳阳市工业和信息化局联合红网岳阳站推出策划《奔向新质》,聚焦岳阳市专精特新“小巨人”企业,以科技创新推动产业创新,以产业升级构筑新竞争优势,着力推动高质量发展,为加快形成新质生产力贡献岳阳企业力量。

红网时刻新闻记者 肖懿 向小雨 岳阳报道

3月18日,习近平总书记来到湖南长沙,走进巴斯夫杉杉电池材料有限公司,了解当地加快发展新质生产力、扩大高水平对外开放等情况。

从2023年在地方考察时提出,到今年中央政治局集体学习和全国两会上的深入阐释,再到这次地方考察再次聚焦,习近平总书记对发展新质生产力提出明确要求、作出有力指导。

在岳阳,一些专精特新“小巨人”企业奋发作为,自主研发新技术,高度重视科技创新和产业创新,全力推动科技成果转化应用,跻身各自专业领域龙头位置,交出一份份接近满分的新质生产力答卷。

近日,记者走进湖南省金为新材料科技有限公司(以下简称金为),探寻金为成为精密复杂钢型材行业领跑者的“新质”密码。

千淘万漉虽辛苦,吹尽狂沙始到金

金为成立于2008年7月,位于岳阳市湘阴县,从事精密复杂钢型材的研发、制造、销售,企业核心经营策略和发展愿景是以钢替铝,主导产品可应用于太阳能光伏组件、建筑、航天航空、汽车、及空间在轨工业制造体系等领域。

2011年,金为创始人谢斌泉等人前往北京参加慕尼黑国际幕墙门窗展。在这次展会上,瑞士JANSEN 、德国WEISER两家企业展厅内陈列着价格高昂的精密钢型材产品。由于当时精密钢型材制造技术被这两家企业长期封锁,谢斌泉等创始人便想要购买这两家公司的产品样品作研究用途,然而却遭到阻挠和嘲讽。至此,谢斌泉下定决心牵头自主研发精密钢型材制造技术。

没有理论借鉴,没有技术指导,研发难度可想而知。好在金为技术研发部门工作人员知识储备、实操经验充足,尽管无法查阅相关资料,他们经过大量研究发现欧洲两家企业是利用物理方法,不断地累积调模的工业经验,来实现精密钢型材产品的精益求精。一开始,金为耗费了五年左右的时间,想复刻欧洲企业的物理方式,然而进展缓慢。

“兴许是老天眷顾,后来我们在一个生活现象中找到了灵感,于是另辟蹊径,运用数学方法同样创制了精密复杂成型技术体系。”总经理王文东介绍,研发人员灵感来源于铁锤坠落到铁板之上,由于重力冲击,铁板会出现凹坑,凹坑区域的晶体则会被挤压流动至两侧。这一启发让研发人员恍然大悟,如果能控制钢铁晶体较大面积地流动,那么自然就可实现钢铁成型。

金为生产的部分精密复杂钢型材产品。

王文东解释,钢板弯曲的曲面有特定成型规律,通常曲面半径是钢板厚度的2倍,这便是物理成型。欧洲企业能将曲面半径做到0.5倍,而此前国内企业只能做到2倍,完全不能实现晶体流动。

为攻克这项技术壁垒,金为技术团队开辟新径,焚膏继晷倾尽心血,2017年,成功发明数学成型理论公式群,结合金为内部开发的软件,实现仿真计算,以此制作所需形状的模具,实现钢铁的复杂成型,即“一机多模、一模多型”,模具成本控制优势由此显现。

另外,金为还可通过拓扑励磁设计,达到自材熔闭。这些技术统称为冷流变钢铁精密复杂成型技术。

核心技术的攻坚之路,金为走了整整8年。由于研发需要大量资金支持,过程中金为3次濒临破产。尽管艰难至此,但金为从未放弃,誓要突破欧洲企业技术封锁的信念源源不断地给予他们前进动力。

自2019年取得全新技术至今,金为大数据库已积累有超过20TB的模型数据,足够支撑不同模具成型,这极大地提高了不同型材的研发效率,现在金为研发新产品所需时间仅是欧洲企业的三分之一。目前,金为凭借绝对的价格优势和过硬的产品质量,对国内市场占有率达到60%以上,排名第一,海外市场占有率正在赶超欧洲企业。

金为自创办以来,坚持自主创新,拥有一支经验丰富、技术过硬的高素质专业技术队伍。研发人员专业涉及自动化、机械、工业设计、材料等学科,平均年龄30岁左右,是一支多学科交叉、年轻、充满活力的研发团队;金为与中南大学、北京科技大学、湘潭大学、长沙理工大学有产学研合作,持续培育及引进人员和技术;以金为为依托单位,经湖南省政府批准成立了湖南省企业技术中心、湖南省工程技术研究中心、湖南省工业设计中心,大大提高了金为的综合研发实力和成果转化能力,带动精密钢型材及上下游产业迅速发展。

持续做好创新这篇大文章

从奋起直追到成为先行者,创新是引领金为发展的第一动力。

金为的创新不仅仅体现在突破了传统的物理成型技术壁垒,产品生产安装方式与欧洲企业相比,也有革新之处。欧洲企业属于交替式安装,横竖龙骨是穿插排列的,且需要控制误差,这就对一线安装工人的职业技能知识储备有着较高要求。金为则选择先将所有的竖龙骨全部装好,最后再装横龙骨,这样可以避免误差累积,普通的安装工人都能胜任,迎合我国工人中农民工占比较大的国情。

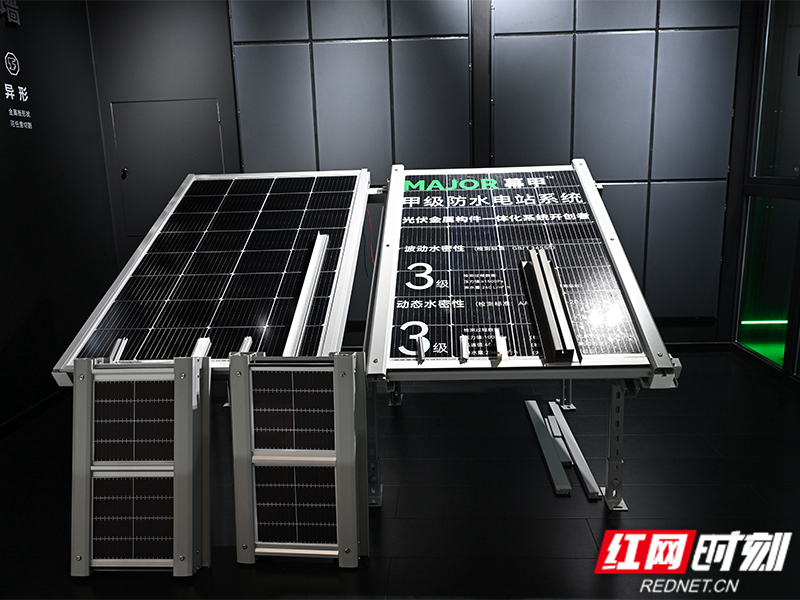

幕甲甲级防水电站系统模型(采用光伏金属构件一体化系统)。

金为的主导产品可应用于太阳能光伏组件、建筑、航天航空、汽车、及空间在轨工业制造体系等领域。其中,太阳能光伏面板支架组件板块是金为近年来新研发的产品领域,与市面上普通光伏支架组件相比,金为生产的光伏支架组件独特的结构模式将光伏面板和支撑构件一体化考虑,形成完整的金属构件系统,前处理陶化程序及喷涂技术让其拥有更出色的防水、防氧化、耐腐蚀以及力学性能,且锌铝镁产品的加工切口具有自修复能力。

“光伏板块项目现已基本定型,其中包含30多项专利技术,目前正在进行500MW光伏组件全自动组框生产线建设准备。”光伏车间主管湛茂泽介绍,500MW光伏组件全自动组框生产线预计今年7月份左右可安装投入使用。在目前自动化组框线未建设完的前提下,他们采用半自动设备下料、开缺、装角码、冲压,人工打胶清胶等,一天产能在400套左右,自动化组框线投产后,届时日产能可达3000套。

科技创新带动全要素生产率大幅提升。自动、半自动的生产链让金为劳动力投入更低,金为整个工厂只有103名工人,大多集中在产品喷涂、包装环节,但生产效率远远高于采用普通生产模式的工厂。

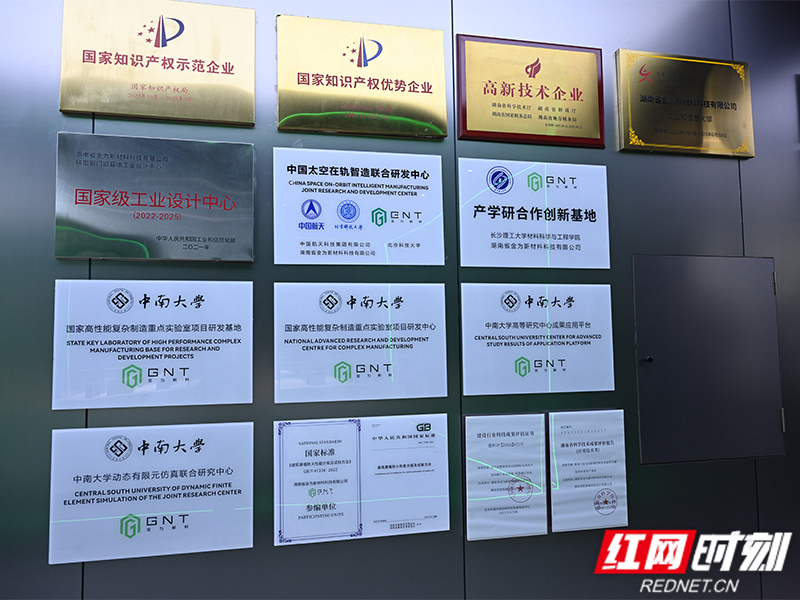

金为获得的部分荣誉称号。

在建筑领域,金为先后以主编或参编单位身份参与20余项国家标准、行业标准、地方标准制定,主导产品已应用于北京大兴国际机场、武汉天地A1塔楼等地标性建筑。

金为取得的专利证书足足摆满了展厅的一面墙。

金为共申请国家专利1395项,发明专利444项;共授权专利1083件,其中发明196件,实用新型507件,外观设计380件,专利应用已基本实现产业化,荣获湖南省专利奖三等奖、岳阳市科学技术一等奖,目前金为在全国全行业知识产权五百强中排名443位;荣获“工信部专精特新‘小巨人’”“国家工业设计中心”“国家知识产权示范企业”“中国创新能力千强企业”“国家工信部工业企业知识产权运用试点企业”“省知识产权应用标杆企业”“湖南省小巨人”“省级绿色工厂”“湖南省三品标杆企业”等省部级以上荣誉30余项;承担“中央引导地方科技发展专项资金项目”“湖南省战略性新兴产业科技攻关与重大科技成果转化项目”“湖南省制造强省专项资金重大产业项目”等20余项省部级项目建设任务。

以科技为引领 走绿色可持续发展道路

为什么要以钢替铝?王文东回答,钢其实要比铝更低碳、绿色。一吨钢消耗电能是一吨铝的二十分之一,生产一吨铝型材要消耗2万多度电,然而生产一吨钢型材大概只需消耗1千度。其次一个重要参考指标是生产过程中二氧化碳的排放量,生产一吨铝型材大概要排放16吨二氧化碳,生产一吨钢型材排放的二氧化碳量在0.8吨左右,大大低于铝型材二氧化碳排放量。因此,从这两个指标来说,钢型材取代铝型材是实现绿色低碳转型任务的现实需要和大势所趋。

今年2月,习近平总书记在主持二十届中央政治局第十二次集体学习时强调,我国能源发展仍面临需求压力巨大、供给制约较多、绿色低碳转型任务艰巨等一系列挑战。应对这些挑战,出路就是大力发展新能源。

以钢替铝的经营理念,正是金为在金属领域绿色转型开辟的新赛道。只有把绿色发展的底色铺好,才会有发展的高质量。

“实际销售过程中,我们发现欧美发达国家对我们的精密钢型材接受程度非常高,他们普遍认为钢要比铝好。”王文东分析,欧美国家工业化进程比中国要早,受到环境的恶劣“反馈”同样早于我国,因此他们的环保意识已经深入人心。基于发现海外的市场对钢型材的接受度比较高,今年2月份,金为正式成立了海外事业部,后段将全力竞争更多的海外市场份额,包括欧美、中东、北非、印度、东南亚等,预计今年海外销售额可突破1000万美元。金为加快海外布局,让发展成果越来越多转化为全球共享的机遇。

回到岳阳本土,金为以“配件、辅件”角色躬身入局,致力于融入“1+3+X”产业链体系建设。先进装备制造离不开冷流变钢铁精密复杂成型技术;精密钢型材作为一种新材料,在建筑领域可被广泛利用,如金为销量最高的“60B”钢型材,主要应用于防火玻璃幕墙、门窗、隔断组件上,一年销量额在5000万以上。2023年研发的“70E仿铝”钢型材产品,经验证可抗17级台风。金为在做到安全性能具备强硬保障的同时,有效实现了节能减排;新能源汽车领域,金为生产的精密钢型材产品为某款新能源汽车研发动力电池包外壳,以此替代过去的铝外壳。钢外壳相比铝外壳,防撞性能更佳,且在降低成本的情况下具备防火功能。

金为凭借自身掌握的独特技术优势,以强链补链,护航岳阳高质量发展,为加快形成新质生产力持续注入强劲动能。

附:

奔向新质② | 聚仁新材:十年磨一剑 创新绿色双驱动奔赴新质生产力

来源:红网时刻新闻

作者:肖懿 向小雨

编辑:钟保

本文为岳阳站原创文章,转载请附上原文出处链接和本声明。